焊接时出现空洞的成因和缓解措施-深圳福英达

焊接时出现空洞的成因和缓解措施-深圳福英达

瞬态液相(TLP)键合是一种在高温电子器件,特别是功率器件封装中较为常见的键合技术。TLP键合可以在较低的温度进行,且能在较高的温度下保持稳定。TLP键合使用低熔点金属作为中间层,并与基板上的高熔点金属结合。然而,该技术会明显受到焊接空洞的影响,这会导致焊点热传递能力和机械强度下降。空洞是TLP键合需要重点关注的问题。

1.1 体积收缩

TLP系统中形成空洞的常见原因是体积收缩。当焊点内部开始形成IMCs时,由于IMC与原始焊料金属的结构和数量密度不同,因此,在平衡条件下, IMCs的体积将需要比初始反应元素的体积总和更小。由于IMC体积的收缩和焊点厚度的减小,焊点内部会产生拉伸应力,而应力的释放往往会造成空洞。

1.2 形成IMCs的液相不足

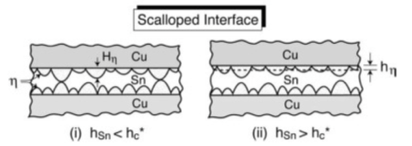

TLP键合时形成IMC的液相量不足会导致焊点形成空洞。如图1所示,当Sn层厚度略大于η-Cu6Sn5时,随着加热的进行,剩余的Sn熔化,但随后与Cu的反应受到η相固体晶粒的限制。在受限区域中Sn和Cu的反应造成了焊料本体消耗,导致空洞的形成。

图1. Sn-Cu系统的IMC生长。

1.3 柯肯达尔空洞

焊料和焊盘之间界面处IMCs内的不同互扩散率导致了部分区域焊料的消耗从而形成柯肯达尔空洞。通常TLP焊点中柯肯达尔空洞的形成也是由不同金属成分在焊料/基板界面的不平衡扩散引起。柯肯达尔空洞形成一般发生在Sn-Cu TLP系统中,这是因为Cu向外扩散速度较快,在Cu3Sn IMC中留下了空洞。

2.1 引入缓冲层

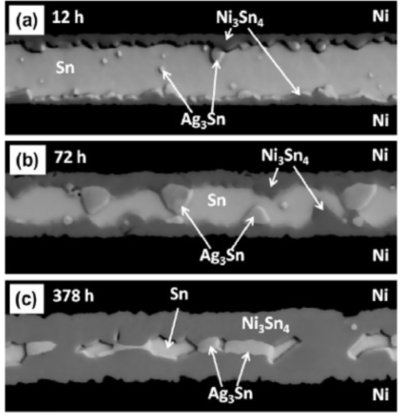

在TLP系统中的反应层之间引入金属层能形成额外的IMC,该IMC可以弥补被消耗的低温液体。例如,为了防止在Ni3Sn4 IMCs内形成空洞,可以采用Sn2.4Ag代替纯Sn。随着老化时间增加,Ag3Sn大量出现在Ni3Sn4层之间,且未发现有空洞的出现。

图2. 180℃老化过程中Ni/Sn2.4Ag/Ni 焊点演变。(a) 12h; (b)72h; (c)378h。

2.2 优化键合温度

由于原子扩散速度一般与温度成正比,因此当键合温度过高时,Cu等原子快速的扩散会造成更多的空洞形成。此外,如果焊接加热速度太慢,中间层反应会不断与基板金属反应并完全消耗。在这种情况下,中间层难以进入熔化阶段导致不能填充焊点中的间隙,从而在最终焊点中留下空洞。

福英达有着扎实的锡膏开发和生产经验,且有着大量专业的研发设备,因此可以为客户提供优质的不同焊接温度的锡膏产品。此外,福英达能为客户优化回流曲线和提供焊接工艺改善建议。欢迎客户与我们合作。

Mokhtari, O. (2019). A review: Formation of voids in solder joint during the transient liquid phase bonding process - Causes and solutions. Microelectronics Reliability, vol.98, pp.95-105.

返回列表

返回列表