ENIG化学镍金板中IMC的异常生长与开裂-深圳市福英达

ENIG化学镍金板中IMC的异常生长与开裂

ENIG(Electroless Nickel Immersion Gold)是一种广泛应用于PCB表面处理的工艺,也被称为沉金板或化学镍金板。相比于电镀金板,ENIG的金层更薄且密度较低。一般要求镍层厚度为3-5μm,金层厚度为0.05-0.15μm(通常控制在0.07-0.1μm范围内)。当需要在ENIG表面进行焊接工艺时,需要增加镍层厚度至4-7μm。ENIG处理后的焊盘表面平整,在密间距器件的印刷贴装制程中具有良好的使用效果。金层具备良好的导电性和耐磨性,可直接作为接触导通面使用。此外,金层还具有抗氧化 和抗腐蚀能力,能有效保护底层的镍层不被氧化,从而保持良好的焊接能力。

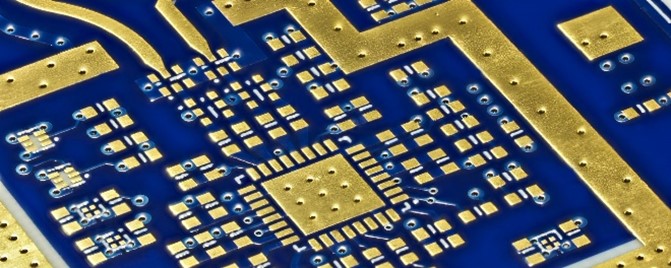

图1. ENIG镍金焊盘

然而,使用ENIG化学镍金板进行焊接时,可能会出现焊盘上金属间化合物(IMC)的异常生长与开裂问题。本文将探讨该问题的成因以及可能的解决方法。

IMC生长与热脆性

锡铜间金属化合物在高温长时间作用下会出现热脆性现象。这是由于液态焊锡与铜形成的IMC呈鹅卵石状(切片呈扇贝状),晶界间存在缝隙,使得液态焊锡与焊盘铜箔持续不断地生成Cu6Sn5,并使较小的晶粒并入较大的晶粒内。当晶粒生长到一定尺寸时,底部基材已无法承受,晶粒会自行断裂跌落进入焊点内,这种现象称为跌落。因此,控制IMC层的厚度非常重要,过厚的IMC层会导致热脆性和开裂问题的发生。

IMC分层与跌落

锡镍间IMC分层与跌落问题源于IMC的多次生长。在第一次回流焊接过程中形成的锡镍IMC层会在第二次回流焊接制程中被底部新生成的IMC层推浮上升。如果第一次IMC层过厚,第二次IMC层同样很厚,那么后生成的IMC将排挤原有的IMC层,导致固有IMC层的分离并脱落进入焊点内。因此,在焊接过程中,无论是锡铜间金属化合物还是锡镍金属化合物,都需要控制其厚度。IMC层的厚度应尽量薄,但必须存在,否则将无法形成可靠的焊点。

影响IMC生长的因素

(a)焊接时间过长和温度过高:过长的焊接时间和过高的焊接温度会加速IMC的生长速度,导致IMC层厚度超过正常范围。

(b)化学镍层粗糙度过大:粗糙的化学镍层会加速IMC的溶解,从而促进IMC的生长。

(c)存在镍层上浮现象:如果镍层上浮,游离的镍将直接溶解进入焊锡中,进一步增加IMC的厚度。

通过严格控制焊接时间和温度、控制化学镍层粗糙度以及避免镍层上浮现象,可以减少IMC的厚度,提高焊点的可靠性和机械强度。进一步的研究和优化ENIG工艺参数对于解决IMC异常生长与开裂问题具有重要意义,以满足高可靠性电子制造的需求。

返回列表

返回列表