如何利用SPI数据实时反馈调整锡膏印刷参数?-深圳福英达

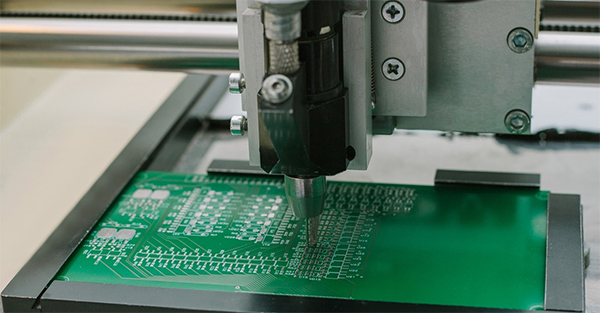

如何利用SPI数据实时反馈调整锡膏印刷参数?

利用SPI(锡膏检测系统)数据实时反馈调整锡膏印刷参数,可通过构建“检测-分析-调整”闭环系统实现,其核心在于以SPI的三维测量数据为基准,结合工艺优化算法动态修正印刷机参数,具体实施路径如下:

一、数据采集:SPI的三维精准测量

SPI通过高分辨率相机与结构化光源,对PCB板上的锡膏进行三维扫描,生成包含厚度、体积、面积、偏移量等参数的点云数据。例如:

厚度数据:反映锡膏沉积高度,用于判断是否满足钢网厚度+0.03mm至-0.025mm的标准范围(如钢网厚度0.12mm时,锡膏厚度应为0.095mm~0.15mm)。

体积数据:关联焊点强度,若体积偏离标准值50%,可能引发虚焊或桥接。

偏移量数据:检测锡膏与焊盘的相对位置,若偏移量超过焊盘尺寸的30%(如01005元件),需重新对位。

二、数据分析:建立质量基准与偏差模型

标准值设定

根据IPC-7527标准及产品特性,设定锡膏参数的上下限(LSL/USL)与中间值(CL)。例如:

钢网厚度0.07mm时,标准工艺下限(LSL)为35μm,上限(USL)为125μm,中间值(CL)为80μm。

0201元件锡膏体积上限为0.025mm³,偏移量需小于焊盘长宽的30%。

偏差计算

SPI将实测数据与标准值对比,生成偏移量报告。例如:

若检测到某区域锡膏厚度为130μm(超出USL),系统标记为“过厚”;

若偏移量为焊盘宽度的35%(超出规格),系统标记为“偏移超标”。

CPK值监控

通过计算过程能力指数(CPK),量化印刷稳定性。例如:

CPK≥1.33表示过程稳定,良品率高;

CPK<1.0时,需调整参数或优化钢网设计。

三、实时反馈:动态调整印刷参数

SPI数据通过以下方式驱动印刷机参数调整:

直接参数修正

印刷压力:若SPI检测到锡膏厚度不均(如部分区域过厚),系统自动增加压力补偿,确保锡膏均匀填充钢网开口。

刮刀速度:若体积数据偏低,系统降低刮刀速度(如从80mm/s调至60mm/s),延长锡膏填充时间。

分离速度:若检测到拉丝现象(分离速度>3mm/s),系统自动降低分离速度至0.3mm/s,减少锡膏残留。

钢网优化建议

若SPI持续检测到桥接缺陷,系统建议改用阶梯钢网或减锡设计,平衡焊量。

若偏移量超标(如01005元件偏移>焊盘30%),系统提示检查钢网张力(标准35~42N/cm)或PCB固定治具。

闭环控制示例

场景:SPI检测到某IC区域锡膏体积偏小(实际值90μm³,标准值100~120μm³)。

动作:系统自动触发印刷机调整:

增加印刷压力(从0.4kg/cm²调至0.5kg/cm²);

降低刮刀速度(从70mm/s调至50mm/s);

启动钢网底部擦拭(每5板一次)。

结果:复检后锡膏体积恢复至0.020mm³,CPK从0.8提升至1.4。

四、协同优化:与贴片机、回流焊联动

与贴片机协同

SPI将偏移量数据同步至贴片机,自动修正拾放坐标。例如:

若SPI检测到锡膏偏移焊盘0.02mm,贴片机将元件拾放坐标偏移+0.02mm,提高对准精度。

与回流焊协同

SPI体积数据用于优化回流焊温区参数。例如:

若0201元件锡膏体积偏小(<0.01mm³),系统建议降低回流焊峰值温度(从245℃调至240℃),避免虚焊。

五、实施效果与案例

效率提升:某消费电子产线通过SPI闭环控制,将印刷一次合格率从85%提升至98%,停机时间减少40%。

成本降低:某汽车电子厂商通过SPI数据优化钢网设计,减少锡膏浪费,单板成本降低0.02元。

良率稳定:某高端服务器产线引入SPI后,产品直通率稳定在99.95%以上,客户投诉率下降60%。

总结:

利用SPI数据进行实时反馈调整,是从“被动检验”迈向“主动控制” 的智能制造核心实践。它通过数据量化 → 智能分析 → 精准执行的闭环,动态维持印刷工艺处于最佳状态,最终实现SMT直通率提升、成本降低和产品可靠性增强的全局目标。成功的应用依赖于精密的硬件、智能的软件算法以及与生产设备深度的系统集成。

-未完待续-

*免责声明:本文由作者原创。文章内容系作者个人观点,转载仅为了传达一种不同的观点,不代表对该观点赞同或支持,如有侵权,欢迎联系我们删除!除了“转载”文章,本站所刊原创内容著作权属于深圳福英达,未经本站同意授权,不得重制、转载、引用、变更或出版。

返回列表

返回列表