散热孔锡膏未洗干净是什么原因?-深圳福英达

散热孔锡膏未洗干净是什么原因?

散热孔内锡膏未清洗干净可能由清洗工艺、材料特性、设备操作或设计缺陷等多方面因素导致,以下是具体原因及分析:

一、清洗工艺因素

清洗剂选择不当

溶剂类型不匹配:若使用水基清洗剂清洗油性锡膏(如含松香助焊剂),或反之,会导致溶解性不足。

浓度不足:清洗剂稀释比例过高,有效成分浓度低,无法彻底溶解残留物。

兼容性问题:清洗剂与PCB基材(如FR-4、金属散热层)或元件表面涂层发生反应,形成难以清洗的附着层。

清洗参数不合理

温度过低:低温下清洗剂粘度增加,流动性差,难以渗透散热孔内部。

时间不足:清洗时间短,溶剂未充分溶解锡膏残留。

压力不足:喷淋或超声波清洗时,压力或功率过低,无法形成有效冲击力清除孔内残留。

清洗方式局限

单一清洗方式:仅依赖喷淋或浸泡,未结合超声波、刷洗等辅助手段,对微小孔隙清洗效果有限。

方向性不足:散热孔垂直或倾斜时,清洗液未充分覆盖孔内壁,形成清洗盲区。

二、材料与结构设计因素

锡膏特性

高粘度或高残留型锡膏:某些免清洗或低残留锡膏可能含特殊助焊剂,清洗难度大。

固化后残留:若锡膏在清洗前已部分固化(如高温暴露或长时间放置),会形成硬质残留物。

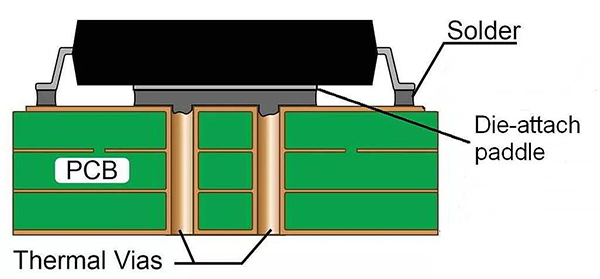

散热孔设计

孔径过小:微小孔径(如<0.5mm)限制清洗液进入,残留物易堆积。

孔深过大:深孔导致清洗液流动阻力增加,难以彻底冲洗。

孔壁粗糙度:表面粗糙的孔壁增加残留物附着面积,降低清洗效率。

PCB表面处理

涂层影响:如沉金、OSP等表面处理可能改变孔壁亲水性,影响清洗剂渗透。

污染预存:PCB制造或运输过程中沾染的油脂、指纹等污染物,可能与锡膏残留形成复合污垢。

三、设备与操作因素

清洗设备限制

喷嘴堵塞:喷淋系统喷嘴堵塞导致清洗液分布不均,散热孔区域流量不足。

超声波频率不匹配:高频超声波(如>100kHz)适合微小颗粒清洗,低频可能无法有效剥离残留。

干燥不彻底:清洗后残留水分可能携带微量锡膏,干燥过程中重新沉积。

操作流程缺陷

预清洗不足:未先去除大颗粒残留(如用刷子或压缩空气预处理),直接进入主清洗阶段。

后处理不当:清洗后未及时干燥或未使用防静电措施,导致二次污染。

人员操作疏忽:如清洗液未定期更换、设备参数未校准等。

四、环境与存储因素

环境温湿度

低温环境:清洗剂粘度增加,流动性下降,影响清洗效果。

高湿度环境:水基清洗剂可能因吸湿导致浓度变化,或残留水分促进锡膏氧化。

存储条件

清洗剂过期:超过保质期的清洗剂活性降低,溶解能力下降。

PCB存储时间过长:锡膏残留与空气中的污染物反应,形成更难清洗的复合物。

解决方案建议

优化清洗工艺

选用与锡膏类型匹配的清洗剂,调整浓度和温度。

选用易清洗的锡膏或水溶性锡膏,便于清洗。

结合喷淋、超声波、刷洗等多步骤清洗,延长关键区域清洗时间。

增加清洗液循环过滤系统,避免二次污染。

改进设计

优化散热孔尺寸和表面粗糙度,减少残留堆积。

在PCB设计阶段预留清洗测试孔,便于工艺验证。

加强设备维护

定期检查喷嘴、超声波振板等关键部件,确保性能稳定。

引入自动化清洗设备,减少人为操作误差。

控制环境与存储

保持清洗车间温湿度稳定,避免极端条件。

严格管理清洗剂和PCB的存储期限,避免使用过期材料。

通过系统排查上述因素,可针对性解决散热孔锡膏清洗不彻底的问题,提升产品可靠性和良率。

-未完待续-

*免责声明:本文由作者原创。文章内容系作者个人观点,转载仅为了传达一种不同的观点,不代表对该观点赞同或支持,如有侵权,欢迎联系我们删除!除了“转载”文章,本站所刊原创内容著作权属于深圳福英达,未经本站同意授权,不得重制、转载、引用、变更或出版。

返回列表

返回列表