铜柱凸点锡膏_铜柱凸点可靠性-深圳福英达

铜柱凸点锡膏_铜柱凸点可靠性-深圳福英达

随着对更小尺寸和更高I/O密度的需求增加,焊点的间距和尺寸继续缩小。倒装芯片中的铜柱凸点能够实现更小的间距和更大的抗电迁移性,但也带来更高的应力。电镀焊料凸点(区域阵列)器件的最小间距限制为140μm–180μm。因此,当焊点间距小于140μm时,通常使用铜柱凸点。

焊点可靠性是值得关注的话题。Li等人通过热压键合工艺获得了Cu/Sn-Ag/Cu和Cu/IMC/Cu凸点结构,并进行了热循环试验以比较其失效模式。其中铜柱与基板连接一端带有约20μm厚的SnAg3.5锡膏。

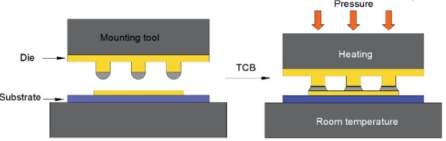

图1. 热压焊接示意图。

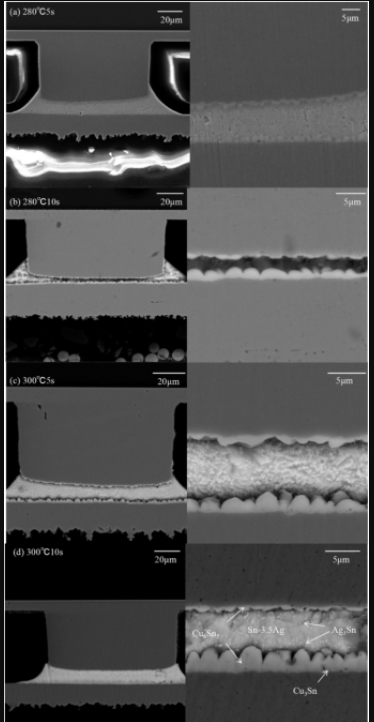

从图2可以看出,随着温度或时间的增加,基板一侧IMC厚度增长明显。热压键合过程中发生的反应主要是固液扩散,铜柱凸点中的Cu原子溶解到焊料Sn中,当界面附近焊料Sn中溶解的Cu原子饱和时,在界面处形成扇贝形Cu6Sn5和少量Ag3Sn。如果键合温度高于300 °C且保持时间大于10 s,在Cu6Sn5层下方还会形成较薄的Cu3Sn。

图2. 不同焊接条件下IMC生长情况。

铜柱-Sn-3.5Ag-焊盘凸点失效形式

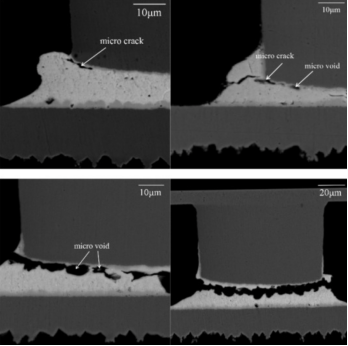

最开始可以观察到裂纹发生在铜柱焊点的角部处,然后焊点内部慢慢开始出现空洞的生长。空洞在应力的作用下积聚增大并导致焊点断裂。 裂纹的位置主要出现在铜柱一侧的IMC和焊料的界面处,或者界面附近的焊料内部。

图3. 焊点断裂演变。

Sn-Ag焊点在循环应力下发生蠕变和应力松弛。位错环在焊料中的Cu6Sn5和Ag3Sn等颗粒附近形成,然后逐渐成核并继续生长成椭圆形空洞。在铜柱边缘的锡膏焊料中,疲劳裂纹主要是由集中应力所导致。裂纹随后向内生长并与空洞结合,最终沿着铜柱的界面贯穿整个焊点。

铜柱-IMC-焊盘

在热老化后焊料会逐渐转化成IMC。裂纹主要发生在基板侧Cu6Sn5和Cu3Sn的界面处。 主要失效模式的特点是在基板侧Cu6Sn5和Cu3Sn的界面处出现界面分层,然后两侧的Cu6Sn5晶粒断裂,最后两侧的Sn焊料贯穿整个焊点。焊点的失效模式属于脆性断裂。

深圳市福英达可以生产高可靠性的超微锡胶产品(环氧树脂基锡膏),在焊接后环氧树脂热固化包裹在焊点四周,并对焊点起到保护作用。欢迎与我们联系了解更多信息。

参考文献

Li, J.H., Zhang, Y.X., Zhang, H.L., Chen, Z., Zhou, C., Liu, X.H. & Zhu, W.H. (2020). The thermal cycling reliability of copper pillar solder bump in flip chip via thermal compression bonding. Microelectronics Reliability, vol.104.

返回列表

返回列表