电镀杂质引起的焊点空洞值得我们了解-深圳市福英达

电镀杂质引起的焊点空洞值得我们了解-深圳市福英达

空洞是伴随着锡膏或焊料球回流焊接时产生的现象。空洞被普遍认为是导致焊点导热性和机械强度弱化的一个原因。在对空洞生成进行成因分析时,我们很容易联想到助焊剂。助焊剂的溶剂蒸发和有机酸反应都会形成气泡,不能及时逃逸的气泡就会形成空洞。还有一种空洞叫柯肯达尔空洞,这是由于焊料成分扩散速度不同导致的。基板杂质对空洞形成的影响往往被人们忽略。

杂质效应实验

电镀铜是一种普遍使用的制备基板的工艺。当使用电镀工艺制备铜基板时可能会有杂质 (碳、硫、氯等)混入电镀铜基板中。为了了解杂质对焊点空洞形成的影响,Hsu等人将Sn焊料球在260℃温度下焊接在电镀铜基板上。电镀铜基板的制备用到铜箔和电镀添加剂配方PEG+Cl-。 焊接完成后,Hsu等人将Sn/Cu焊点样品放在120、150和200℃的炉子中 进行144小时老化测试,随后观察焊点微观结构。

实验结果

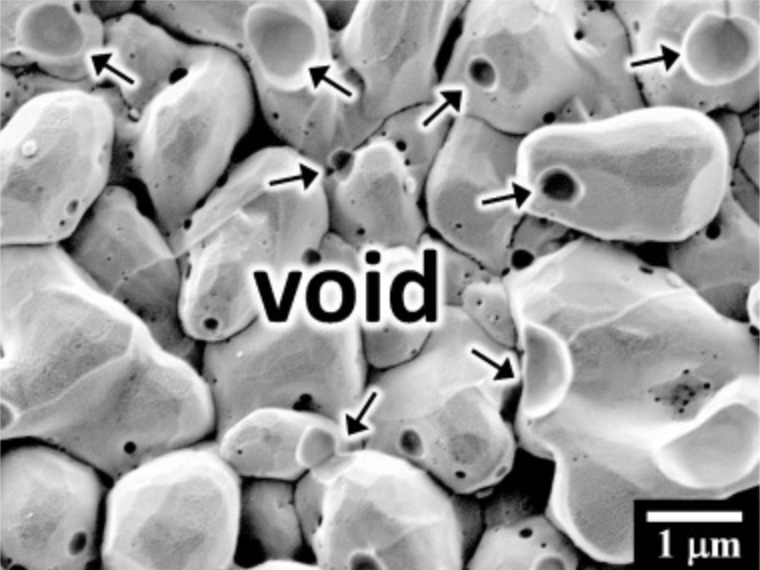

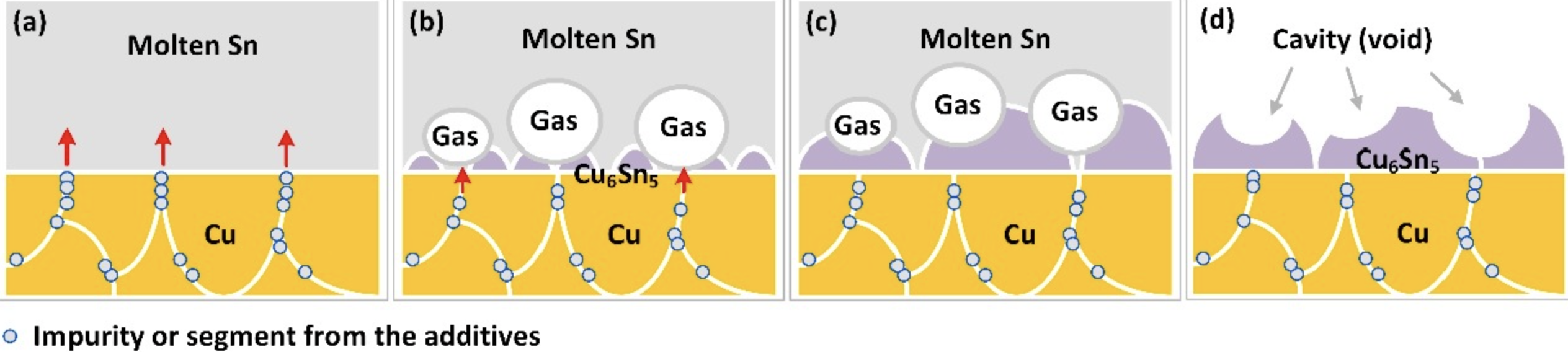

Sn球和Cu基板在焊接时会在界面处形成Cu6Sn5,并在老化时逐渐生长。电镀杂质往往会在焊点老化过程蒸发进入到焊料/基板界面,从而占据Cu6Sn5的位置并变成空洞。如图1所示,在晶粒的表面出现了不同大小的空洞。当焊点在老化时,晶界处的空洞会阻碍晶界的迁移,减小晶粒的积聚。类似于柯肯达尔空洞,杂质引起的空洞也会使得焊点出现脆化现象。

图1. 电镀PC-Cu的SEM图。

为了判断助焊剂是否会对电镀PC-Cu的空洞产生影响,Hsu等人还采用了无助焊剂工艺进行焊接。结果发现Cu6Sn5表面仍然存在空洞。因此可以认为助焊剂并不是电镀PC-Cu空洞形成主要原因。

图2. 电镀添加剂杂质进入焊料的示意图。

低空洞锡膏

深圳市福英达能够生产优质的超微锡膏(T6及以上)。福英达经过大量经验积累设计了可靠的助焊剂配方。在制备锡膏后润湿性良好,空洞率小,焊点强度高,能够用于微小间距焊接。欢迎与我们联系合作。

参考文献

Hsu, H.L., Lee, H., Wang, C.W., Liang, C.J. & Chen, C.M. (2019). Impurity evaporation and void formation in Sn/Cu solder joints. Materials Chemistry and Physics, vol.225, pp.153-158.

返回列表

返回列表