福英达激光锡膏_激光焊接可靠性

福英达激光锡膏_激光焊接可靠性

回流焊接工艺经过了多年的发展目前已经是相当成熟的软钎料焊接工艺,回流的时间只需要几分钟即可。那么有没有一种焊接速度更快的工艺呢?激光技术的应用很早也很广,但是应用到软钎焊上却比较晚。激光焊接通过发射激光束产生热能,在几秒内就能实现锡膏/焊料球的熔融焊接。激光焊接能够用在低温和中高温的焊接场合,具有局部加热,非接触式和焊接耗时短等优点。激光焊接能够在细小焊盘上完成点对点焊接任务,在高封装密度,芯片微型化的电子设备上应用前景很广。

激光焊接测试

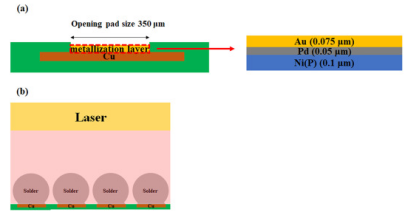

激光焊接的可靠性一直是业内讨论的话题。需要对焊料的配方和激光焊接工艺进行不断摸索才能找到适配的参数。为此Jeong等人就对激光焊接工艺进行了可靠性测试。他们选择了SnBi共晶BGA焊料球(Sn42Bi58)和化学镍钯金处理铜焊盘(ENEPIG)作为激光焊接测试材料。测试的激光功率包括130W,150W和170W。测试焊接时间为2s和4s。

图1. 测试焊盘和激光焊接示意图。

激光焊接微观结构

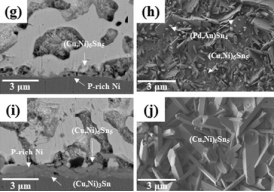

有效的焊接通过冶金结合实现,主要通过焊料和焊盘金属的界面反应和IMC生长而实现。由图2可以看到,当激光功率较低(130W),焊接表面生成的IMC类型是板型的(Pd, Au)Sn4。当焊接条件变为150W (2s),IMC依旧是(Pd, Au)Sn4。不过如果在150W下焊接4s,IMC种类发生变化,出现了(Cu, Ni)6Sn5。并且部分Ni被反应消耗,会出现富P Ni层。在170W焊接4s后也发现富P Ni层。在高能量下,Au和Pd层完全溶解进焊料并抑制(Pd, Au)Sn4的形成。

图2. 激光焊接后的焊点SEM图。(a, b) 130W, 4s; (c, d) 150W, 2s; (e, f) 150W, 4s; (g, h) 170W, 2s; (i, j) 170W, 4s。

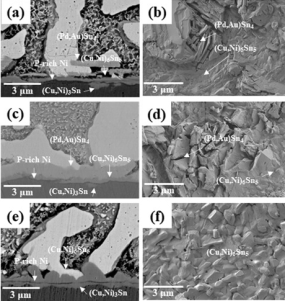

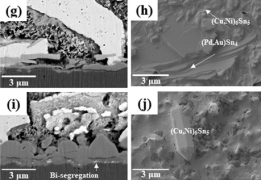

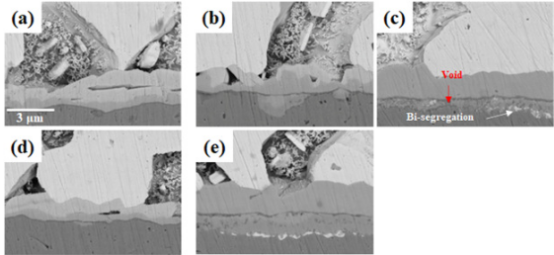

在110℃老化100小时后,在所有样品中都能观察到富P Ni层,并且在富P Ni层下面形成了(Cu, Ni)3Sn。对于130W(4s)和170W(2s)的条件,(Pd,Au)Sn4 从焊盘界面脱落。对于高激光能量170W(4s)条件测试下的样品,老化后IMC厚度大于其它测试条件的样品且一部分(Cu, Ni)6Sn5转化为(Cu, Ni)3Sn。此外还出现了Bi偏析。Bi偏析是因为过饱和Bi在(Cu, Ni)3Sn溶解度较低,Bi因此析出并沉淀。

当老化时间进一步演延长到2000小时,所有激光焊接条件的焊点都出现更多Cu, Ni)3Sn生长。并且150W(4s)焊接条件的焊点还开始出现Bi偏析和空洞,削弱了焊点可靠性。

图3. 110℃老化100小时的焊点SEM图。(a, b) 130W, 4s; (c, d) 150W, 2s; (e, f) 150W, 4s; (g, h) 170W, 2s; (i, j) 170W, 4s。

图4. 110℃老化2000小时的焊点SEM图。(a) 130W, 4s; (b) 150W, 2s; (c) 150W, 4s; (d) 170W, 2s; (e) 170W, 4s。

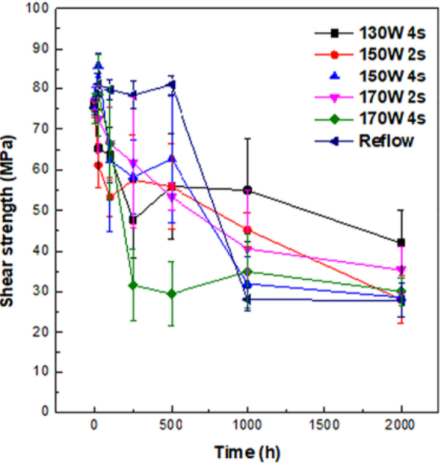

剪切强度

焊点的剪切强度和老化时间有着直接关联。当老化时间增加,焊点断裂模式从韧性断裂转变为脆性断裂。老化过程中脆性IMC过度生长,IMC层增厚,Bi偏析和空洞都会导致剪切强度的减弱。所有测试样品老化过程剪切强度变化的趋势都相似。150W(4s)条件的焊点在500小时老化后出现剪切强度的巨幅下降。170W(4s)条件的焊点强度则是在250小时就出现大幅下降。130W(4S)和170W(2s)的条件的样品在老化前期剪切强度较低。但是在老化2000小时后,强度反而要优于其他焊接条件。Jeong认为170W(2s)是最佳的激光焊接条件,因为长时间老化后强度依旧优秀,并且在1000-2000小时老化期间强度下降速度比130W(4S)小很多。

图5. 老化过程剪切强度变化。

深圳市福英达拥有激光锡膏的生产能力,产品粘着力好,焊接防飞溅能力优秀。欢迎与我们联系。

参考文献

Jeong, M.S., Lee, D.H., Kim, H.T. & Yoon, J.W. (2022). “Reliability of laser soldering using low melting temperature eutectic Sn-Bi solder and electroless Ni-electroless Pd-immersion Au-finished Cu pad”, Material Characterization, vol.194.

返回列表

返回列表