BGA锡膏焊点高度对固液扩散的影响-深圳福英达

BGA锡膏焊点高度对固液扩散的影响-深圳福英达

在SMT和BGA作业中大多数情况都要用到锡膏作为连接芯片和基板。再完成回流焊接后,锡膏会固化成为坚固的导电性优秀的焊点。焊点的性质决定了焊接强度等性能是否能够满足需求。固液界面扩散是在回流时发生的一种机制。铜焊盘原子会溶解进入焊料中并形成特定金属间化合物(IMC)。焊点界面IMC的演变在老化过程中具有几何尺寸效应。界面扩散的尺寸效应主要集中在焊点体积和焊盘金属化层厚度对界面扩散的影响。为了深入了解焊点高度对固液扩散的影响。Li等人测试了不同高度的SAC305焊点与对固液界面扩散的影响。

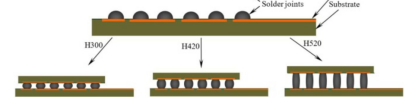

图1. 用于测试的焊点。H300: 高度300μm;H420: 高度420μm;H520: 高度520μm

实验结果

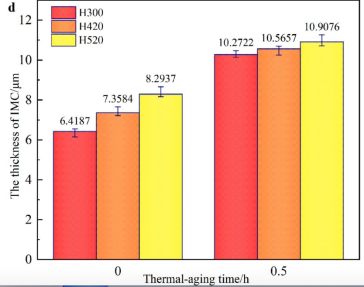

在230℃下老化0.5小时后,H300,H400和H520焊点的IMC厚度分别为6.419μm,7.358μm和8.294μm,对应的铜焊盘消耗量分别为3.691μm,4.069μm和4.553μm。可以看到焊点高度越高,IMC厚度越大,铜原子消耗越多。

在张力作用下原子扩散的速度会更快。由于H300在回流时处于受压状态,而H400和H520受到张力作用,且焊点高度越高则张力作用越明显。 因此H520焊点中Cu原子从焊盘扩散到焊料的速度最快,界面IMC厚度最大。

图2. 不同高度焊点的IMC厚度。

在230℃热老化0.5h时,Cu6Sn5仍保持为固态(Cu6Sn5的熔点为415℃)。 因此,Cu 和 Sn 原子将在较高的焊点的 IMC 层上经历更长距离的固体扩散。 由于扩散距离变长,经过相同的扩散时间后,在高度更高的SAC305焊点中完成扩散的 Cu 和 Sn 原子更少。此外,由于焊点高度增加而导致焊料的Cu原子更多,使得高焊点的焊盘与焊料之间的浓度梯度较小,原子扩散驱动力降低。因此界面IMC层生长速率和Cu焊盘消耗速率随着焊点高度的增加而降低。

深圳市福英达有这丰富的锡膏焊料生产经验,能为客户提供合适熔点和性能的超微锡膏产品。福英达可以随时为客户解决有关焊料的疑难点。欢迎与我们联系。

参考文献

Li, X.M., Wang, L.P., Li, X.W., Li, C., Sun, F.L., Meng, L., Zhu, L. & Li, M. (2022). The effects of solder joint height on the solid–liquid interface diffusion in micro solder joints. Materials Letters. vol. 316.

返回列表

返回列表